مقدمه

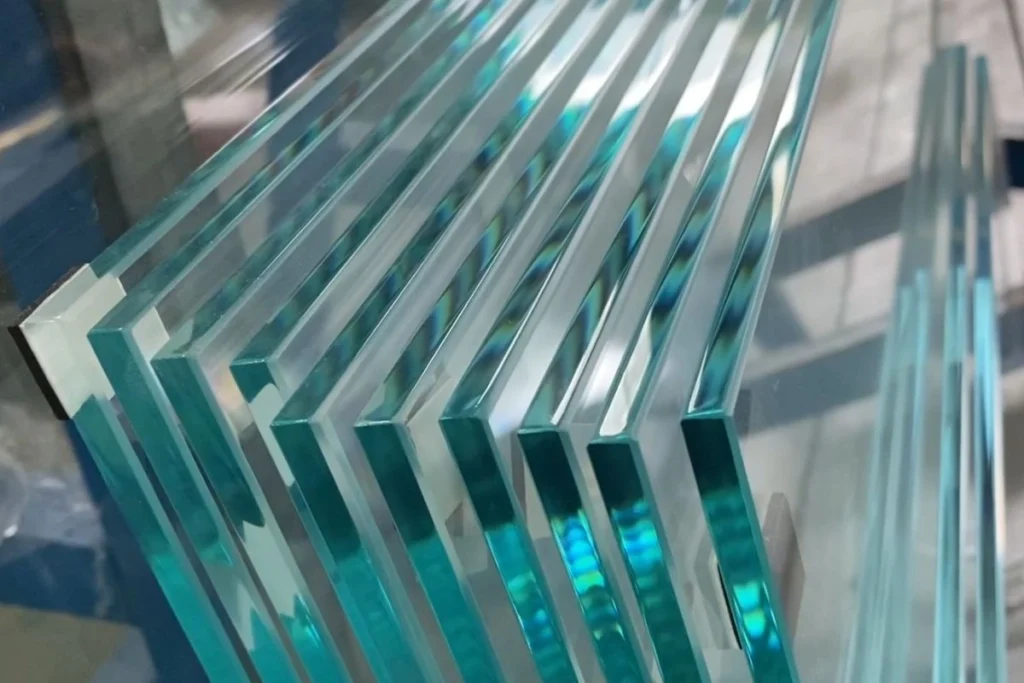

شیشه یکی از عناصر پرکاربرد در صنعت ساختوساز مدرن است. با پیشرفت فناوریهای تولید، شیشهها نهتنها از نظر زیبایی، بلکه از نظر ایمنی نیز توسعه یافتهاند. یکی از این انواع، شیشه سکوریت (Tempered Glass) است که به دلیل ویژگیهای منحصربهفرد، در بسیاری از پروژههای معماری و صنعتی استفاده میشود. در این مقاله به صورت تخصصی به بررسی این نوع شیشه میپردازیم.

فرآیند تولید شیشه سکوریت

شیشه سکوریت از طریق فرآیند گرمایش تا حدود ۶۵۰ درجه سانتیگراد و سپس سردسازی سریع (quenching) تولید میشود. این شوک حرارتی باعث ایجاد تنشهای فشاری در سطح و تنشهای کششی در مرکز شیشه میشود.

نتیجه: افزایش مقاومت در برابر ضربه، حرارت و شوک مکانیکی.

این فرآیند در کورههای خاصی انجام میشود که به طور یکنواخت شیشه را گرم کرده و سپس با دمش سریع هوای سرد، تنشهای لازم را در ساختار آن ایجاد میکنند. شیشهای که به این روش تولید میشود، نسبت به شیشه خام، مقاومت مکانیکی بسیار بالاتری دارد.

ویژگیهای فنی شیشه سکوریت

| ویژگی | مقدار یا توضیح |

|---|---|

| مقاومت در برابر ضربه | ۵ تا ۷ برابر بیشتر از شیشه خام |

| مقاومت حرارتی | تا حدود ۲۵۰ درجه سانتیگراد |

| نوع شکست | تکههای ریز و بدون لبه تیز (ایمن) |

| قابلیت پردازش | امکان سوراخکاری، سندبلاست، چاپ و خم شدن قبل از سکوریت شدن |

| شفافیت نوری | بالا، مشابه شیشه معمولی |

| مقاوم در برابر شوک حرارتی | بله، در برابر تغییرات سریع دما بسیار مقاوم است |

کاربردهای تخصصی شیشه سکوریت

شیشه سکوریت به دلیل ترکیب منحصربهفرد از استحکام، شفافیت و ایمنی، در بسیاری از فضاهای ساختمانی و صنعتی مورد استفاده قرار میگیرد:

- پارتیشنهای شیشهای اداری: جداسازی فضاها بدون کاهش نور و دید.

- دربهای شیشهای فروشگاهها: هم زیبایی، هم ایمنی.

- شیشه کابین دوش در سرویس بهداشتی: مقاومت در برابر رطوبت و بخار.

- نمای شیشهای ساختمانها (Curtain Wall): افزایش زیبایی و نور طبیعی در ساختمان.

- نرده و جانپناه شیشهای در راهپله و بالکن: ایجاد حس فضا و شفافیت.

- شیشه سکوریت در صنعت خودرو و آسانسور: مقاومت بالا و ایمنی در برخوردها.

- صفحههای نمایش لمسی و محافظ صفحه موبایل: در ابعاد کوچک و صنعتی.

روشهای تست مقاومت شیشه سکوریت

برای اطمینان از کیفیت و ایمنی شیشه سکوریت، تستهای استانداردی بر روی آن انجام میشود که مهمترین آنها عبارتاند از:

- تست شکست (Fragmentation Test):

- پس از شکستن شیشه، تعداد و اندازه قطعات مورد بررسی قرار میگیرد.

- استاندارد EN 12150 تعیین میکند که شیشه باید به قطعات ریزی با لبههای غیر برنده شکسته شود.

- تست شوک حرارتی (Thermal Shock Test):

- شیشه ابتدا در دمای بالا (حدود ۲۸۰ درجه سانتیگراد) قرار میگیرد، سپس به سرعت با آب سرد تماس داده میشود.

- اگر شیشه مقاوم باشد، بدون شکست از این آزمون عبور میکند.

- تست مقاومت در برابر ضربه (Impact Resistance Test):

- با استفاده از گلولههای فولادی یا اجسام سخت، ضرباتی کنترلشده به سطح شیشه وارد میشود.

- مقاومت شیشه در برابر تغییر شکل یا شکست ارزیابی میشود.

- تست فشار سطحی (Surface Stress Test):

- با استفاده از ابزارهای پلاریسکوپی، میزان تنش فشاری سطحی در شیشه اندازهگیری میشود.

- این تست کمک میکند تا مشخص شود شیشه واقعاً به درستی سکوریت شده یا خیر.

(این تستها اغلب در آزمایشگاههای معتبر یا خطوط تولید کارخانهای انجام میشوند و نتایج آنها در گواهینامههای استاندارد کیفی ثبت میگردد.)

نکات اجرایی در استفاده از شیشه سکوریت

استفاده صحیح از شیشه سکوریت نیاز به رعایت نکاتی در مرحله طراحی، تولید و نصب دارد:

- برش و سوراخکاری فقط قبل از عملیات سکوریت انجام میشود. بعد از سکوریت شدن، شیشه قابل برش یا اصلاح نیست.

- نصب شیشه سکوریت با یراقآلات خاص انجام میشود تا تنشهای مکانیکی بهدرستی توزیع شود.

- در نصب شیشههای نمایی و نردهای، باید فاصلهگذار مناسب و سیلیکون مقاوم به UV استفاده شود.

- حمل و نقل شیشه سکوریت باید با دقت انجام شود، زیرا ضربه مستقیم به لبههای آن میتواند باعث شکست کامل شود.

نتیجهگیری

شیشه سکوریت، ترکیبی از زیبایی، دوام و ایمنی است و گزینهای مطمئن برای پروژههای معماری مدرن محسوب میشود. درک دقیق از ویژگیها و کاربردهای آن میتواند به طراحان و مجریان پروژهها کمک کند تا تصمیمات بهینهتری بگیرند.